LASERILÕIKUSE PROTSESS

Laserlõikus on levinud metallitööstuse ettevõtetes üle maailma.

Laserlõikeprotsess on võrreldav teiste termiliste lõikeprotsessidega. Termilistes lõikeprotsessides kasutatakse soojusallikat, millest tulenev kuumus kontsentreeritakse töödeldava detaili pinnale. Laserlõikeprotsessi puhul toimub soojuse ülekandmine kiirgusülekande teel. Laserkiire footonid neelduvad lõigatavas detailis ja nende energia muundub soojuseks. Kui laseriga lõikamisel kasutatakse abigaasina hapnikku, reageerib hapnik enamiku metallidega, nagu näiteks teras. Toimub eksotermiline oksüdeerumisprotsess, mis annab lõikeprotsessile lisasoojust.

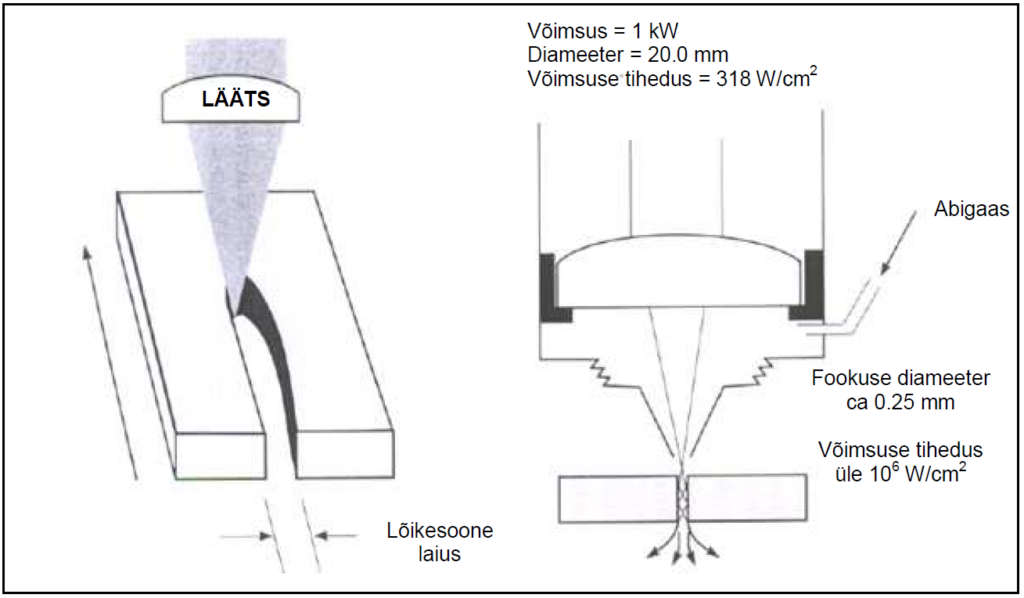

LASERI VÕIMSUS

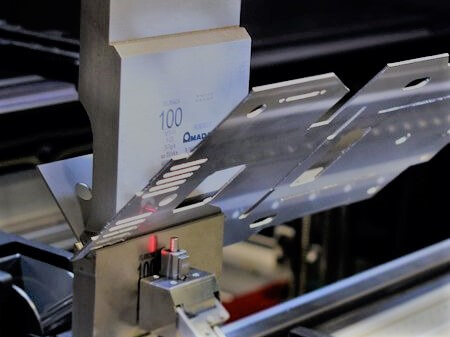

Laseri võimsus on hästi realiseeritav tänu laserkiire unikaalsetele omadustele nagu koherentsus ja monokromaatsus- laserkiir koondatakse väikesesse punkti lõigatava detaili pinnal. Võimsuse tihedus kerkib üle 106 W/cm2 taseme, mis võimaldab metallide aurustamist. Võimsuse tihedus on otseses seoses laseri võimsusega. Võrdluseks, päiksekiire võimsustihedus maa atmosfääris on väiksem kui 0.1 W/cm2. Joonis 1-1 illustreerib abigaasi abil vedela metalli ja metalliauru väljapuhumist lõikesoone kaudu.

Ainult osa töölehele suunatavast laseri võimsusest kasutatakse ära lõikeprotsessis. Osa võimsusest läheb kaduma tänu tagasipeegeldumisele töölehe pinnalt või lõikesoone sisepindadelt. Ülejäänud energia salvestub materjali pinnal ja lõikesoones, mis tõstab lõikepiirkonda ümbritseva materjali temperatuuri tavalise soojusjuhtivusprotsessi kaudu. Kokkuvõtlikult õelduna, lokaalselt salvestatavat energiat kasutatakse osaliselt metalli sulatamiseks ja aurustamiseks ning osaliselt tekivad kaod materjali soojenemise ja laserkiire tagasipeegeldumiste tõttu.